Volkswagen poinformował o rozpoczęciu produkcji modeli ID.5 i ID.5 GTX w Zwickau, co oznacza zakończenie transformacji fabryki w zakład produkcji pojazdów elektrycznych. Fabryka zlokalizowana w zachodniej Saksonii jest pierwszym tak dużym produkcyjnym obiektem na świecie w którym przestawiono całą produkcję z pojazdów z silnikami spalinowymi na elektryczne. W konwersję fabryki od 2018 roku zainwestowano ok. 1,2 mld euro. Do fabryki w Zwickau dołączą jeszcze w tym roku zakłady w Emden, Hanowerze i Chattanooga, one również zostaną przestawione na produkcję aut elektrycznych. Dzięki temu uda się zrealizować plan, który zakłada wyprodukowanie w tym roku 1,2 mln samochodów elektrycznych w zakładach Volkswagena w Europie, USA i Chinach.

Szybka zmiana

– Volkswagen będzie nadal zwiększał tempo elektryfikacji swojej floty, zgodnie ze strategią ACCELERATE; poszerzy także gamę oferowanych elektrycznych aut. Fabryka w Zwickau pokazała drogę pozostałym zakładom Grupy VW, dokonując zmiany sześciu linii produkcyjnych dla trzech marek w ciągu zaledwie 26 miesięcy. Zdobyte w ten sposób wiedza i doświadczenie pomogą nam kontynuować w szybkim tempie elektryfikację naszej produkcji – skomentował dr Christian Vollmer, Członek Zarządu marki Volkswagen, odpowiedzialny za produkcję.

– Po Szklanej Manufakturze w Dreźnie, przestawiliśmy drugą fabrykę Volkswagena w Saksonii na produkcję samochodów elektrycznych. Uruchomienie produkcji modeli ID.5 i ID.5 GTX zakończyło ten proces. Naszym celem jest teraz – zależnie od sytuacji na rynku półprzewodników –osiągnięcie pełnej zdolności produkcyjnej. W tym roku planujemy w zakładach w Saksonii wyprodukować więcej niż udało się w 2021 roku – ponad 180 000 samochodów – powiedział dr Stefan Loth, Prezes Zarządu Volkswagen Saksonia.

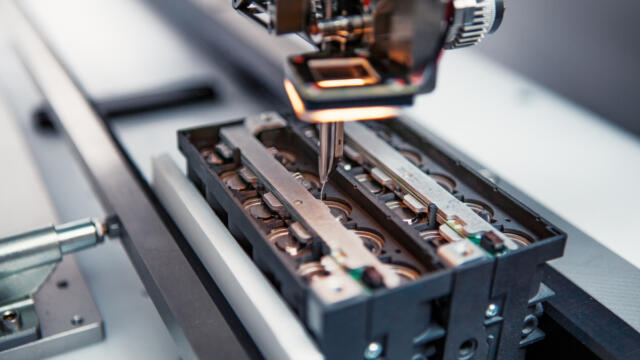

90 procent automatyzacji

Od 2018 roku zainwestowano ok. 1,2 mld euro w konwersję fabryki w Zwickau z tradycyjnej w nowoczesny, cyfrowy, elastyczny i bardzo wydajny zakład produkujący samochody elektryczne. W procesie produkcji są wykorzystywane inteligentne roboty, a transport komponentów odbywa się bez udziału ludzi, całkowicie autonomicznie.

Blisko 40 procent inwestycji pochłonęła rozbudowa zakładu produkującego karoserie. Udało się tu osiągnąć stopień automatyzacji sięgający niemal 90 procent, a liczba najnowocześniejszych robotów wzrosła z 1200 do 1625. Na linii produkcyjnej udało się niemal podwoić stopień zautomatyzowania (do 28 procent), co przełożyło się na znaczną poprawę ergonomii. Przy okazji zmian powstało ponad 50 000 m2 powierzchni, którą wykorzystano na powiększenie linii pras, co pozwoli produkować wszystkie elementy karoserii na miejscu, dzięki czemu można uniknąć 9000 przejazdów ciężarówek rocznie. Nowy jest także budynek logistyki, a także działu zajmującego się akumulatorami. Ten ostatni jest najwyższy w całej fabryce. Tylko te trzy projekty wydano ok. 115 mln euro.

Źródło: na podstawie Volkswagen