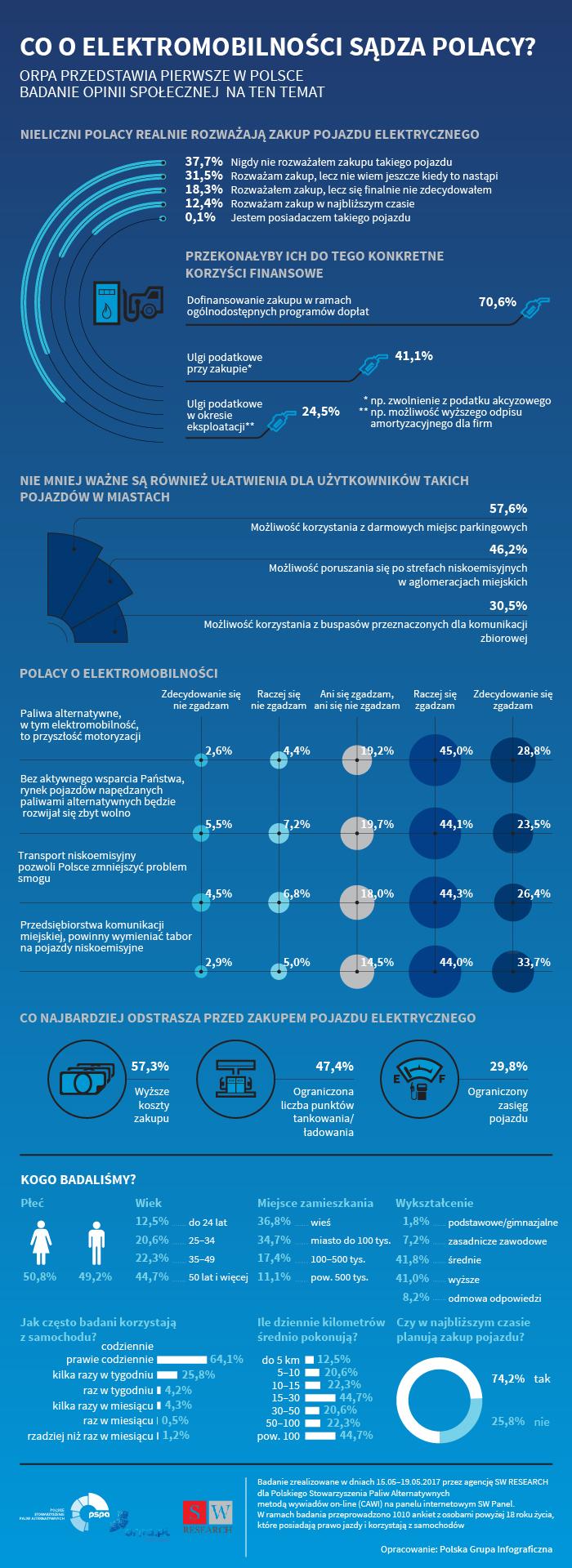

Jutro (7 października br.) w fabryce Mercedes-Benz w Wörth rozpocznie się seryjna produkcja elektrycznego eActrosa, który światową premierę miał w połowie tego roku. Komponenty dla bezemisyjnej ciężarówki m.in. oś elektryczna i akumulatory są produkowane i montowane w niemieckich zakładach w Gaggenau, Kassel i Mannheim. W zależności od wersji eActros czerpie energię z trzech lub czterech akumulatorów, może osiągnąć zasięg do 400 kilometrów i być ładowany z maksymalnie 160 kW.

Lokalnie neutralny

– Uruchomienie produkcji komponentów do pierwszego seryjnie produkowanego w pełni elektrycznego samochodu ciężarowego z gwiazdą Mercedesa ma dla nas ogromne znaczenie. Ze względu na nasze pakiety akumulatorów, oś elektryczną i elementy układu napędowego, jesteśmy szeroko zaangażowani w tworzenie eActrosa pojazdu o jakości Mercedes-Benz, który będzie lokalnie neutralny pod względem emisji dwutlenku węgla na drogach. Nasz pierwszy seryjnie produkowany w pełni elektryczny samochód ciężarowy Mercedes-Benz ma zatem imponujące wartości wewnętrzne, ponieważ kluczowe komponenty są produkowane w naszych niemieckich zakładach zgodnie z najwyższymi standardami jakości. To zapoczątkuje nową erę dla sieci produkcyjnej i technologicznej naszych niemieckich zakładów napędowych – powiedział Yaris Pürsün, dyrektor ds. globalnych operacji w zakresie układów napędowych Daimler Truck.

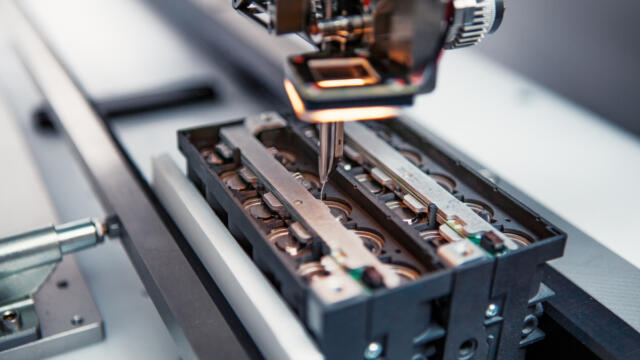

Akumulatory z Mannheim

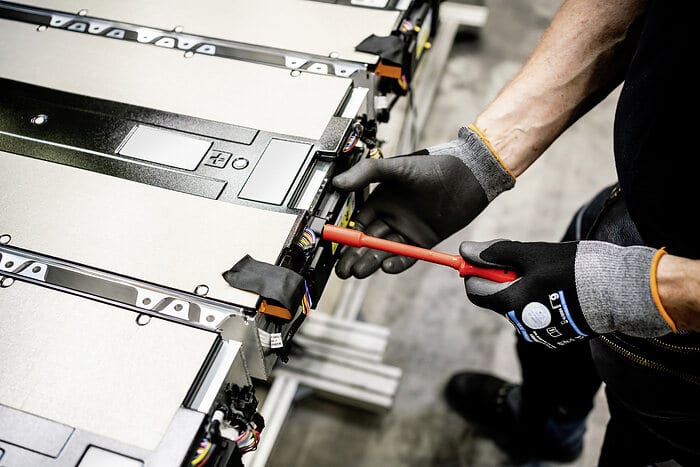

Centrum Kompetencji ds. Mobilności Bezemisyjnej (KEM) w Mannheim montuje poszczególne moduły akumulatorów w kompletne pakiety, które następnie poddaje testowi funkcjonalnemu. Akumulator do seryjnie produkowanego eActrosa składa się z sześciu pojedynczych modułów akumulatorowych. Całkowicie zmontowany plecak ma prawie 2,20 metra długości, 75 cm szerokości i 55 cm wysokości. Zanim jednak moduły staną się częścią pakietu operacyjnego, są najpierw instalowane w metalowej obudowie, a następnie podłączane do innych komponentów, takich jak szyny zbiorcze, systemy sterowania i przewody. Następnie są one podłączone do zestawów wysokiego napięcia, po czym nakładane są warstwy izolacyjne spełniające najwyższe standardy bezpieczeństwa. W ostatnim kroku skrzynka elektryczna / elektroniczna (skrzynka E / E) jest przymocowana do wstępnie zmontowanej metalowej obudowy, która później utworzy interfejs między akumulatorem a pojazdem. Skrzynia E/E jest również wstępnie montowana w fabryce Mercedes-Benz w Mannheim. Po ostatecznym sprawdzeniu funkcji i szczelności całego akumulatora komponent jest wysyłany do fabryki Mercedes-Benz w Wörth.

Osie elektryczne z Kassel

Fabryka Mercedes-Benz w Kassel montuje kompletną oś elektryczną, składającą się z mostka osi, silnika elektrycznego i elementów zmiany biegów. Oś główna jest wstępnie montowana jako pierwsza. Obejmuje to między innymi przymocowanie piast kół i tarcz hamulcowych do mostka osi. Jednostka napędowa, w tym dwubiegowa skrzynia biegów, jest wstępnie montowana równolegle. Fabryka Mercedes-Benz w Gaggenau dostarcza komponenty przekładni na ten etap. Po wstępnym zmontowaniu osi rdzeniowej cała jednostka napędowa, w tym dwustopniowa skrzynia biegów, jest „połączona” (przymocowana) z osią. Zanim oś elektryczna zostanie przygotowana do wysyłki, jest poddawana testowi funkcji i wysokiego napięcia. Testy te w szczególności badają bezpieczeństwo elektryczne i właściwości hałasu.

Oś elektryczna jest montowana na tej samej podstawie, co jej konwencjonalny odpowiednik. W rezultacie możliwe jest zintegrowanie procesów produkcji i montażu osi elektrycznej z istniejącymi liniami produkcyjnymi równolegle z konwencjonalnymi seriami produkcyjnymi. Dzięki temu proces produkcji jest niezwykle elastyczny i opłacalny. Podczas integracji osi elektrycznej główny nacisk położono na uruchomienie maszyn, które zostały przystosowane do produkcji osi elektrycznych lub nowo zakupione dla nich. Wyposażenie to obejmuje maszyny do wstępnego montażu jednostki napędowej, końcowego montażu osi elektrycznej i całej procedury testowej.

Przekładnie z Gaggenau

Elementy związane z przekładnią osi elektrycznej pochodzą z fabryki Mercedes-Benz w Gaggenau. Fabryka w Gaggenau wykorzystuje najnowocześniejsze techniki do produkcji elementów mechanicznych związanych z przekładnią i związanych z nią obudów. Gama komponentów produkowanych w fabryce Mercedes-Benz w Gaggenau rozciąga się od maleńkiej przekładni planetarnej o średnicy zewnętrznej 57 mm do koła napędowego o średnicy zewnętrznej 365 mm i masie surowego komponentu ponad 40 kg. Łącznie dziesięć części przekładni i trzy elementy obudowy są dostarczane do fabryki Mercedes-Benz w Kassel, gdzie odbywają się kolejne etapy montażu osi elektrycznej.

Zasięg do 400 km

Technologicznym sercem eActrosa jest jego jednostka napędowa, która składa się ze sztywnej osi elektrycznej z dwoma zintegrowanymi silnikami elektrycznymi i dwubiegową skrzynią biegów. W zależności od wersji eActros czerpie energię z trzech lub czterech akumulatorów i może osiągnąć zasięg do 400 kilometrów. eActros może być ładowany z maksymalnie 160 kW. W konwencjonalnej stacji szybkiego ładowania prądem stałym o prądzie ładowania 400A trzy akumulatory ładują się z 20 procent pojemności do 80 procent. eActros jak podkreśla producent, idealnie nadaje się do codziennych operacji dystrybucyjnych.

Źródło: na podstawie media.daimler