Samochody elektryczne Volvo mają mieć większe zasięgi, szybciej się ładować, a ich koszty utrzymania mają być niższe. Auta mają być również bardziej bezpieczne i przyjazne środowisku. By plany mogły wejść w życie firma z siedzibą w Goeteborgu poinformowała, że zainwestuje 10 mld SEK w produkcję nowej generacji modeli elektrycznych w zakładach Torslanda.

Dwie kluczowe inwestycje

Częścią inwestycji będzie wprowadzenie nowych technologii i metod produkcji. Należy do nich nowy proces odlewania aluminiowych części konstrukcji (tzw. mega-casting). Do tego powstanie nowa linia montażu akumulatorów oraz całkowicie przebudowana zostanie lakiernia i hala montażu końcowego. Zapowiedź inwestycji jest konsekwencją niedawnej informacji o wspólnym, wartym 30 mln SEK, przedsięwzięciu Volvo i firmy Northvolt dotyczącym opracowania i wdrożenia do produkcji wysokiej jakości akumulatorów dla nowej generacji modeli elektrycznych Volvo. Obie inwestycje wpisują się w ambitny plan, zgodnie z którym w 2030 roku Volvo ma produkować już wyłącznie samochody o napędzie elektrycznym.

– Te inwestycje to ważny krok w stronę przyszłości opierającej się na transporcie elektrycznym i coraz lepszych modelach elektrycznych Volvo. Torslanda to nasze największe zakłady i będą one pełnić kluczową rolę w procesie przekształcenia firmy do 2030 roku w producenta aut wyłącznie elektrycznych – powiedział szef firmy, Håkan Samuelsson.

Technologia „mega casting”

Wdrożenie technologii odlewów aluminiowych „mega casting” to najbardziej nowatorska i efektowna część inwestycji. Pozwoli ona na liczne korzyści środowiskowe i zredukowanie kosztów eksploatacji samochodu. Volvo to pierwsza marka inwestująca w tę technologię.

Odlewanie dużych części płyty podłogowej samochodu w formie pojedynczych elementów aluminiowych pozwala obniżyć wagę konstrukcji, co z kolei skutkuje zmniejszeniem poboru energii i zwiększeniem zasięgu auta. Ułatwia też optymalne wykorzystanie przestrzeni w kabinie i bagażniku. Inne zalety płynące ze stosowania technologii „mega-casting” to mniejsza złożoność całego procesu produkcji. Pozwala to obniżyć koszty wynikające ze zużycia materiałów i potrzeb transportowych, a to z kolei ogranicza ogólny ślad węglowy w procesie produkcji i łańcuchu dostaw. Modernizacja lakierni przewiduje instalację nowego wyposażenia i wdrożenie nowych technologii, dzięki którym spadnie bieżące zużycie energii i poziom emisji.

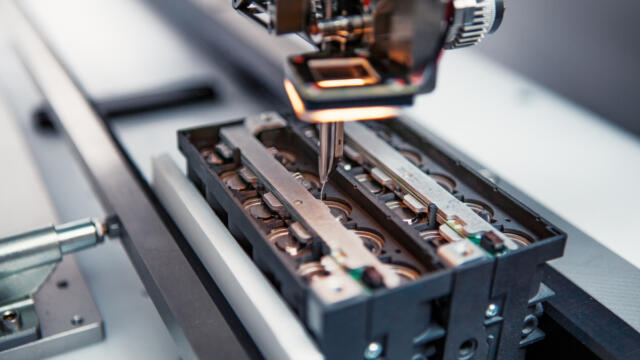

Nowa akumulatorowa linia

Ogniwa i moduły będą łączone z płytą podłogową na nowej linii montażowej akumulatorów, podczas gdy hala montażu końcowego będzie przebudowana do potrzeb modeli elektrycznych nowej generacji. Powstanie tam między innymi nowy punkt łączenia nadwozia z płytą podłogową (tzw. marriage point). Zmiany obejmą także logistykę, co pozwoli usprawnić przepływ materiałów, towarów i części do fabryki.

Premium wymaga nakładów

– To ważny dzień dla zakładów Torslanda i ich przyszłości. Niezbędny jest szereg modernizacji, jeżeli chcemy, by w zakładach Torslanda powstawały najwyższej jakości samochody elektryczne klasy premium – powiedział Javier Varela, szef operacji technicznych w Volvo Cars.

Zdolności produkcyjne zakładów Torslanda wynoszą 300 000 samochodów rocznie. Fabryka pracuje na trzy zmiany i zatrudnia około 6500 osób.

Źródło: na podstawie Volvo Cars