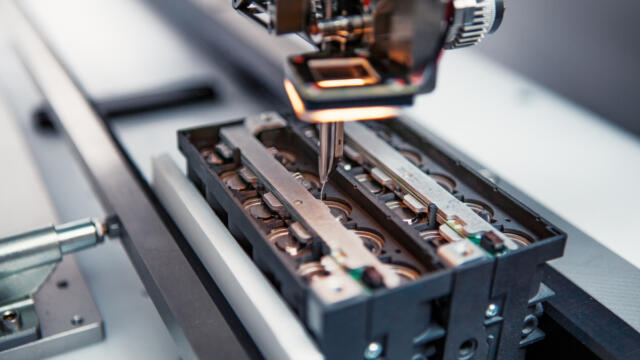

Niemiecki koncern w ramach wdrażania globalnej strategii recyklingu samochodowych systemów akumulatorowych zbuduje w Kuppenheim własny dedykowany do tego zakład. Zastosuje w nim innowacyjną metodę hydrometalurgii, która zwiększa wskaźnik recyklingu do ponad 96 procent. Zakład ma rozpocząć pracę w 2023 r. Mercedes deklaruje, że na badania i pilotażową fabrykę przeznaczy od kilkunastu do kilkudziesięciu milionów euro.

Neutralny pod względem emisji CO2 zakład recyklingu powstanie w Kuppenheim w południowych Niemczech. Koncern samochodowy zbuduje go wraz z partnerem technologicznym Primobiusem i renomowanymi instytutami badawczymi. Współpraca z partnerami high-tech w Chinach i USA zapewnia w przyszłości zamknięcie obiegu materiałów nadających się do recyklingu na całym świecie Zakład ma rozpocząć pracę w 2023 r.

Obieg zamknięty

Koncern postawił na zasadę zrównoważonego rozwoju jako integralną część swojej strategii korporacyjnej. Dlatego zmierza do produkcji neutralnej pod względem emisji CO2 i przejścia na portfolio pojazdów całkowicie elektrycznych. Teraz chce stworzyć zamknięty obieg materiałów nadających się do recyklingu, co ma być kluczowe znaczenie dla zmniejszenia zużycia zasobów.

– Mercedes-Benz dąży do jasnego celu, aby chronić zasoby. Chcemy maksymalizować wdrażanie wszystkich używanych surowców do gospodarki o obiegu zamkniętym. Recykling jest tu kluczowym czynnikiem. Dzięki naszemu nowemu zakładowi recyklingu w Kuppenheim zwiększamy wskaźnik recyklingu do ponad 96 procent, jednocześnie poszerzając nasze własne doświadczenie w zakresie tworzenia łańcucha dostaw dla akumulatorów. Dzięki ukierunkowanym wspólnym przedsięwzięciom jako partnerzy technologiczni w Chinach i Stanach Zjednoczonych, globalizujemy naszą strategię recyklingu baterii i podejmujemy decydujący krok w kierunku zamknięcia obiegu recyklingu w e-mobilności – powiedział Jörg Burzer, członek zarządu Mercedes-Benz Group AG ds. zarządzania produkcją i łańcuchem dostaw.

Holistyczna gospodarka

Utworzenie własnego pilotażowego zakładu recyklingu systemów akumulatorów litowo-jonowych jest niejako kamieniem milowym w globalnej strategii recyklingu akumulatorów Mercedes-Benz. W tym celu koncern założył firmę Licular GmbH jako spółkę zależną będącą w całości jego własnością. W zakresie projektowania koncepcyjnego i budowy obiektów firma planuje współpracę z partnerem technologicznym Primobius. Wniesie on do projektu niezbędną wiedzę technologiczną, m.in. odpowiednie badania wstępne. Firmy podpisały protokół ustaleń. Wsparcie naukowe projektu zapewnią renomowane instytuty badawcze Instytutu Technologii w Karlsruhe oraz Politechniki w Clausthal i Berlinie.

Oczekuje się, że projekt procesu opatentowanej hydrometalurgii ze współczynnikiem odzysku wynoszącym ponad 96 procent pozwoli na holistyczną gospodarkę obiegu zamkniętego materiałów akumulatorowych. Mercedes zainwestuje od kilkunastu do kilkudziesięciu mln EUR w badania i rozwój, a także w budowę pilotażowego zakładu. Projekt otrzymał również perspektywę dofinansowania w ramach programu wsparcia innowacji baterii niemieckiego Federalnego Ministerstwa Gospodarki i Ochrony Klimatu.

Gromadzone know-how

– Fabryka pilotażowa w zakładzie Kuppenheim włączy markę Mercedes-Benz w ważny obszar recyklingu baterii. Dzięki niej nastąpi uniezależnienie firmy od dostaw surowców w przyszłości. Jednocześnie gromadzimy ważne know-how na temat gospodarki o obiegu zamkniętym i tworzymy nowe, zrównoważone miejsca pracy – powiedział Michael Brecht, przewodniczący rady zakładowej Mercedes-Benz w Gaggenau i Kuppenheim, a tym samym również Licular GmbH, wiceprzewodniczący rady nadzorczej Mercedes-Benz Group AG.

W przyszłości nowy zakład pilotażowy będzie planował cały łańcuch procesów recyklingu baterii: od opracowania koncepcji logistycznych i zrównoważonego recyklingu cennych surowców po reintegrację recyklatu w produkcji nowych baterii. Budowa zakładu przebiega w dwóch etapach. Początkowo do 2023 r. ma powstać zakład demontażu mechanicznego. W drugim etapie mają zostać uruchomione urządzenia do hydrometalurgicznej obróbki materiałów akumulatorowych.

Tysiące modułów z odzysku

Zakład pilotażowy ma mieć roczną zdolność produkcyjną 2500 ton. Odzyskane materiały zostaną zawrócone do obiegu recyklingu, aby wyprodukować ponad 50 000 modułów akumulatorowych do nowych modeli Mercedes-EQ.

– Powrót surowców z recyklingu do cyklu materiałowego systemów akumulatorowych jest ważną dźwignią dla ochrony zasobów zwłaszcza a dziedzinie syntezy materiałów oraz produkcji elektrod i ogniw do projektu. Walidacja skupi się nie tylko na ponownej syntezie obecnych materiałów katodowych, ale także obejmie produkcję przyszłych generacji materiałów – powiedział prof. dr Helmut Ehrenberg z Instytutu Materiałów Stosowanych i Magazynowania Energii przy Instytucie Technologii w Karlsruhe.

– Zamknięcie obiegu materiałowego odgrywa istotną rolę w ocenie cyklu życia pojazdów elektrycznych. Wykorzystanie z recyklingu surowce mają potencjał, aby znacznie zmniejszyć ślad węglowy i w sposób zrównoważony chronić zasoby. Cieszymy się, że możemy uczestniczyć w tak przyszłościowym projekcie – podsumował Prof. dr Matthias Finkbeiner, kierownik ds. zrównoważonej inżynierii i dyrektor zarządzający Instytutu Technicznej Ochrony Środowiska na Politechnice Berlińskiej.

Źródło: na podstawie mercedes-benz