Tylko na europejskich rynkach, każdego roku prezentowanych jest kilkadziesiąt nowych modeli aut z napędem elektrycznym. Globalny boom na elektromobilność trwa w najlepsze. W parze z rosnąca liczbą aut nie idzie tworzenie nowych platform do ich budowy. Powód? Rzecz jasna olbrzymie nakłady finansowe, dlatego producenci decydują się na kooperację lub opracowują warianty modułowe, które pozwalają na wytwarzanie całych serii pojazdów różniących się rozmiarami a nawet segmentami. Jedną z nich jest MEB, która być może trafi do wyczekiwanej Izery. Na jakiej ostatecznie platformie powstanie polski „elektryk” – tego dowiemy się prawdopodobnie w ciągu najbliższych dwóch miesięcy.

Z danych firmy badawczej Canalys wynika, że w 2021 r. sprzedano na całym świecie 6,5 miliona pojazdów elektrycznych (ang. EV – electric vehicle), co stanowi 109% wzrostu w porównaniu z 2020 rokiem. Sprzedaż tzw. elektryków stanowiła 9% globalnej sprzedaży samochodów osobowych w roku ubiegłym, przy czym najwięcej nabywców EV znalazło się w Państwie Środka i Europie – 85% wszystkich sprzedanych aut. Klienci na Starym Kontynencie kupili łącznie 2,3 miliona pojazdów elektrycznych, co stanowiło 19% wszystkich nowych pojazdów. Warto podkreślić, że te wskaźniki byłyby jeszcze wyższe, ponieważ popyt na samochody elektryczne ma charakter stały, gdyby nie chroniczne niedobory części, które wciąż dotykają branżę motoryzacyjną.

Nie tylko klimat

Rozwój elektromobilności to znak naszych czasów. Popularyzacja zeroemisyjnego transportu oznacza mniejsze negatywne oddziaływanie na klimat i nasze zdrowie, z drugiej zaś jest bardziej lukratywna. Typowe marże producentów w segmencie aut popularnych przeważnie są wyrażone jednocyfrową kwotą. Dwucyfrowe występują w segmencie samochodów klasy premium oraz elektrycznych. Co prawda nie jest to regułą i trudno to zweryfikować, ponieważ producenci nie chwalą się takimi danymi, ale z racji tego, że większość z nich to spółki notowane na giełdach, toteż są zobligowane, by składać raporty finansowe ze swojej działalności. A z nich wynika, że np. marża Tesli w ostatnich czterech kwartałach oscylowała w granicach ok. 25-30%.

Do prestiżowego grona producentów ekologicznych i dochodowych aut chce dołączyć także nasz kraj. Izera ma być pierwszym, polskim wielkoseryjnym pojazdem elektrycznym. – Izera jest urzeczywistnieniem marzeń o polskiej marce samochodowej. Nowoczesnej, odpowiadającej na wyzwania współczesnego świata. Zdolnej bez kompleksów konkurować z najlepszymi. Tworząc ją, inspirowaliśmy się naturą i nowymi technologiami. To one zmieniają nasze życie i otaczający świat. Przede wszystkim stworzyliśmy ją jednak dla Was, bo wiemy jak cenicie komfort, niezależność i bezpieczeństwo. Wyruszcie wraz z nami w fascynującą podróż polskim samochodem elektrycznym – czytamy na stronie producenta.

Kluczem jest platforma

By zmaterializować obietnice Electromobility Poland – spółki odpowiedzialnej za projekt Izery – potrzebna jest nie tylko fabryka, która ma zostać wybudowana w Jaworznie, ale także płyta podłogowa, która jest swoistym fundamentem każdego pojazdu. – Projektowanie samochodu od podstaw wymaga ogromnej wiedzy i doświadczenia zarówno w obszarach technicznych, procesowych, jak i organizacyjnych. Niezbędnym czynnikiem pozwalającym na rozwijanie i wdrażanie zaawansowanych technologii są kompetencje oraz własność intelektualna i właśnie te elementy chcemy rozwijać równolegle z pracami wdrożeniowymi. Na tym etapie projektu współpraca z zagranicznymi, doświadczonymi partnerami gwarantuje jego realność. Ale to nie jedyna zaleta z międzynarodowej współpracy. Przy okazji odbywa się także transfer wiedzy, który pozwala nam kształcić polską kadrę – wyjaśnia Łukasz Maliczenko, dyrektor rozwoju technicznego produktu ElectroMobility Poland.

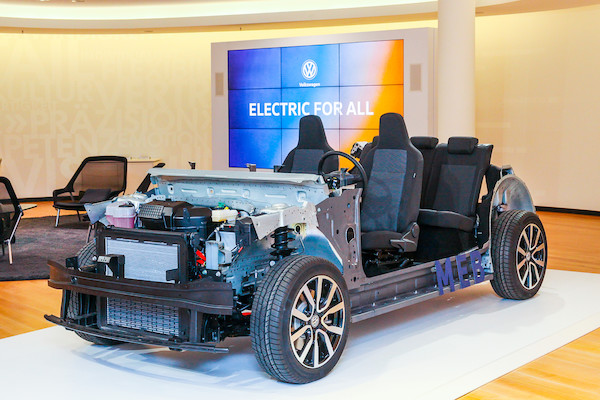

Międzynarodowa współpraca jest kluczowa przy projekcie Izery, ponieważ skróci czas realizacji i koszty całego projektu. Zdaniem Johna Wolkonowicza, starszego analityka samochodowego z IHS Global, opracowanie zupełnie nowego samochodu, na nowej platformie, wraz z układem napędowym może kosztować nawet 6 miliardów dolarów. Po co więc tyle wydawać, skoro można zaoszczędzić na etapie projektowania i produkcji i sięgnąć po tańsze i gotowe rozwiązanie. Jednym z nich jest znana platforma podwoziowa o oznaczeniu MEB (niem. Modularer E-Antriebs-Baukasten), zaprojektowana przez Volkswagena i stosowana m.in. we wszystkich nowych pojazdach elektrycznych koncernu, tj. Volkswagenie, Skodzie, SEAT-cie i Audi. Warto podkreślić, że w następstwie kooperacji z firmą Ford, MEB będzie wykorzystywana od przyszłego roku w konstruowaniu elektrycznych modeli także tej amerykańskiej marki.

Dlaczego MEB?

Opracowana całkowicie od nowa modułowa platforma dla samochodów z napędem elektrycznym MEB odznacza się większą elastycznością konfiguracji wnętrza, większym zasięgiem oraz ilością miejsca dla kierowcy, pasażerów i bagażu. Dodatkowo może być stosowana zarówno w autach miejskich, kompaktowych, SUV-ach czy vanach.

Podwozie Volkswagena wykorzystuje potencjał możliwości drzemiący w elektromobilnej technologii, który sprawia, że EV da się budować niczym z klocków. Główną rolę odgrywa akumulator trakcyjny umiejscowiony w podwoziu, wokół którego aranżuje się całą architekturę zawieszenia, karoserii oraz przestrzeni pasażerskiej i ładunkowej. Zaletą płaskiej konstrukcji MEB jest także to, że pozwala na swobodną zabudowę przestrzeni pomiędzy osiami. Aluminiowa obudowa akumulatora z jednej strony zapewnia sztywność całej konstrukcji, co zwiększa bezpieczeństwo bierne pojazdu, z drugiej ma wpływ na mniejszą masę.

Jedna baza, wiele aut

Zalety tego rozwiązania docenił wspomniany wcześniej Ford, który planuje budowę elektrycznego auta na platformie MEB z przeznaczeniem na rynek europejski. Oznacza to, że amerykański koncern podwoi liczbę samochodów, które powstaną na bazie MEB do 1,2 mln w ciągu sześciu lat. – Rentowność i szybkość są obecnie kluczowe dla osiągnięcia przełomu w rozwoju elektromobilności w Europie. Wspólnie z Fordem podejmujemy działania w obu tych obszarach. Porozumienie jeszcze bardziej przyspieszy proces elektryfikacji floty obu firm. To również dowód na to, że platforma MEB ma sporo atutów, wśród których są zaawansowane technologie, konkurencyjne koszty i szybkość realizacji projektów. Jest więc ona idealnym rozwiązaniem dla firm, które chcą przyspieszyć proces elektryfikacji – powiedział Thomas Schmall, członek zarządu Grupy Volkswagen odpowiedzialny za technologię i prezes spółki Volkswagen Group Components.

Aktualnie z platformy MEB korzysta dziesięć modeli niemieckiego koncernu: Audi (Q4 e-tron, Q4 Sportback e-tron, Q5 e-tron), Cupra Born, Škoda Enyaq, Volkswagen (ID.3, ID.4, ID.5, ID.6 oraz ID. Buzz). Podwozie wykorzystano także w modelach studyjnych, tj. Cupra Tavascan, Volkswagen (I.D. Vizzion, ID. Buggy, ID. Space Vizzion, ID. Life), a w krótce poruszać się będą na niej nowe, elektryczne modele Forda.

Tylko w 2021 roku wyprodukowano z jej użyciem ok. 300 000 samochodów, co czyni z niej jedną z wiodących elektrycznych platform na świecie. Nic nie stoi na przeszkodzie, aby podobny wolumen produkcji osiągnęła produkcja Izery, wykorzystując potencjał platformy MEB.

W grze również inni gracze

W zeszłym roku pojawiły się doniesienia, że Izera mogłaby być produkowana z Toyotą. To właśnie wtedy podejrzewano, że zmieni się też potencjalna lokalizacja fabryki polskiej marki z Jaworzna na Wałbrzych. Na tej podstawie domniemywano również, że to właśnie na platformie Toyoty powstanie Izera. Problem polega jednak na tym, że japońska marka dopiero rozpoczyna przygodę z pojazdami elektrycznymi, a do tej pory stosowana platforma świetnie się sprawdza w przypadku pojazdów hybrydowych. Trudno prognozować, czy udałoby się „upchnąć” na nią wszystkie niezbędne podzespoły wariantu elektrycznego i po prostu dostosować ją do potrzeb wykorzystując przy tym pełen potencjał.

Jeszcze inną opcją jest wejście we współpracę z grupą Stellantis. Zgodnie z zeszłorocznymi zapowiedziami koncern ma dysponować 4 platformami:

- STLA Small pozwalająca na osiągnięcie zasięgu do 500 kilometrów,

- STLA Medium z zasięgiem do 700 kilometrów,

- STLA Large z zasięgiem do 800 kilometrów,

- STLA Frame z zasięgiem do 800 kilometrów, stanowiąca zapewne bazę dla pickupów i większych aut dostawczych (ang. frame = rama).

Ponadto zapowiedziano, że do 2024 roku mają być stosowane dwie chemie ogniw Li-ion o wysokich gęstościach energii oraz wolne od niklu i kobaltu. Natomiast w 2026 roku do oferty mają trafić ogniwa ze stałym elektrolitem (ang. solid state). Ten plan brzmi świetnie jednak to nadal pieśń przyszłości.

Analizując rynkową sytuację można jednak stwierdzić, że jak na razie najlepszym i najbardziej sprawdzonym rozwiązaniem dla Izery, byłoby wykorzystanie płyty MEB. Jest ona najbardziej rozpowszechniona i w tym momencie bez wątpienia jedną z najlepszych dostępnych opcji. Zdecydowanie większy wybór byłby po 2024 roku, jednak do tego czasu teoretycznie na drogi mają już wyjechać pierwsze sztuki polskiego samochodu elektrycznego.

Oskar Włostowski